So kommen Toleranzinformationen bis zur Fertigung durch

Wenn dem Modell die Aussage fehlt

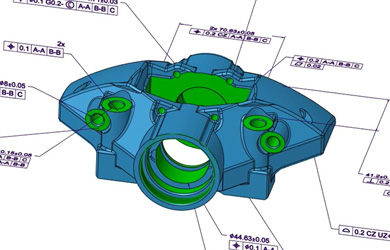

Die Konstruktion erstellt das 3D-Modell, die Fertigung braucht klare Toleranzen– doch dazwischen hakt es oft noch. In vielen Unternehmen sind geometrische Toleranzen zwar sichtbar im Modell vorhanden, jedoch können Maschinen oder Prüfprogramme oft nicht direkt damit arbeiten. Die ursprüngliche Absicht aus der Konstruktion wird nicht vollständig übertragen.Das sorgt für Missverständnisse, Medienbrüche und aufwendige Nacharbeiten. Statt digitaler Durchgängigkeit gibt es dann manuelle Prüfpläne, doppelte Arbeit und jede Menge Raum für Fehler.

Fehlende Struktur macht Weiterverarbeitung schwer

Das Problem liegt oft darin, wie Toleranzen im Modell verarbeitet werden. Werden sie nur als grafische Annotationen eingefügt, fehlt oft die nötige Struktur, damit andere Systeme sie automatisch nutzen können. Die Informationen sind dann zwar sichtbar, aber nicht digital auswertbar. Prüfmerkmale müssen in solchen Fällen von Hand übernommen und neu erstellt werden. Das ist nicht nur aufwendig, sondern kann auch zu Abweichungen gegenüber der ursprünglichen Konstruktion führen. Diese Lücke zieht sich durch viele Abläufe und betrifft nicht nur die Qualitätssicherung, sondern auch Planung, Kalkulation und spätere Änderungen.

Mehr Klarheit in allen Prozessen

Wird das 3D-Modell mit echten, lesbaren Toleranzinformationen ausgestattet, lassen sich viele dieser Probleme vermeiden. Die Daten sind dann nicht nur sichtbar, sondern auch maschinenlesbar. Sie können also direkt in Folgeprozessen wie Fertigung, Prüfung oder Simulation integriert genutzt werden. Einmal hinterlegt, können diese Informationen überall verwendet werden. Auch bei Varianten eines Produkts wird es einfacher, denn hier können Toleranzen übernommen, angepasst und überprüft werden, ohne jedes Mal von vorne zu beginnen.

Wie es mit dem richtigen Werkzeug besser läuft

Damit 3D-Toleranzdaten auch wirklich durchgängig nutzbar sind, braucht es die passende Unterstützung. Mit PTC Creo Parametric und dem GD&T Advisor können Unternehmen Toleranzen direkt am Modell sauber und regelgerecht definieren. Die Angaben sind nicht nur normkonform, sondern auch digital weiterverwertbar. Fertigung, Qualitätssicherung und Simulation greifen auf dieselben Daten zu und Änderungen bleiben jederzeit nachvollziehbarer. Sowird aus dem Modell ein echtes Kommunikationsmittel für den gesamten Entwicklungs- und Fertigungsprozess.

Fazit: Wenn Toleranzen digital im Modell verankert sind, spart das Zeit, verhindert Fehler und verbessert die Zusammenarbeit in nachgelagerten Prozessen.

Categories: Allgemein

No Responses Yet

You must be logged in to post a comment.