GANTTPLAN denkt Materialflüsse neu: Mindesthaltbarkeit, Lagerorte und Chargen

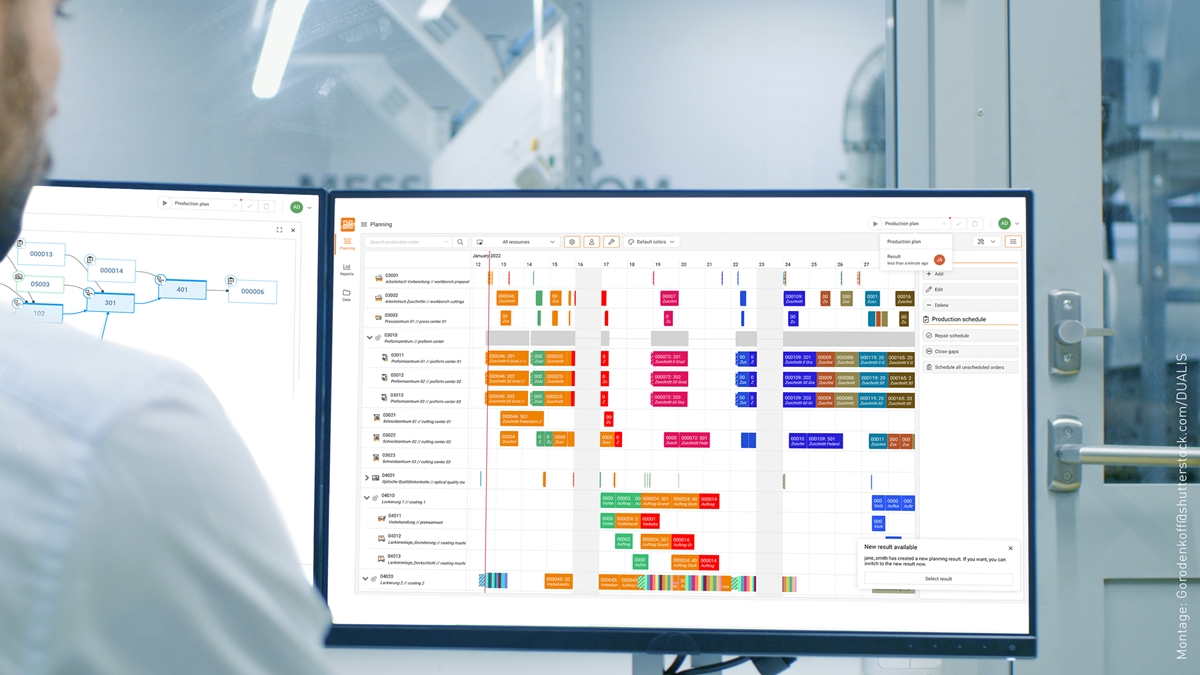

\“In vielen Betrieben sind Materialienüber mehrere Lager verteilt – das macht die Planung oft zu einem Jonglierakt zwischen Beständen, Transportkosten, Lieferzeiten und Haltbarkeiten. Unsere neue Lagerort-Funktion in GANTTPLAN sorgt dafür, dass das System automatisch den optimalen Lagerort auswählt – unter Berücksichtigung von Transportwegen und Haltbarkeitsfenstern – und so Planungssicherheit schafft\“, erklärt Dr. Kirsten Hoffmann, Produktmanagerin der DUALIS GmbH IT Solution.

Mindesthaltbarkeit automatisch im Blick

GANTTPLAN prüft nun automatisch, ob Materialien zum geplanten Bedarfszeitpunkt noch innerhalb ihres Haltbarkeitsfensters liegen. Jede Charge kann dabei ein Ablaufdatum besitzen, das in die Planung einfließt. So werden Aufträge so terminiert, dass die geforderte Resthaltbarkeit garantiert bleibt – Fehlplanungen und Ausschuss werden deutlich reduziert.

Die Mindesthaltbarkeit wird dabei nicht isoliert betrachtet: Um Mindesthaltbarkeitsdaten (MHDs) in der Planung zu berücksichtigen, ist eine präzise Chargenverwaltung notwendig. GANTTPLAN ermöglicht die Unterscheidung von Chargen anhand von Haltbarkeitsdaten und berücksichtigt unterschiedliche Haltbarkeitstypen – etwa ob die Haltbarkeit des Endprodukts von den verwendeten Materialien abhängt oder eine eigene Haltbarkeit besitzt. So entsteht ein realistisches Zeitfenster für die Planung von Fertigungsaufträgen und Auftragsnetzen.

Wenn die Zeit drängt: Haltbarkeit, Shelf Life, Open Time

Die Relevanz solcher Funktionen zeigt sich besonders in Branchen mit begrenzt haltbaren und lagerfähigen Zwischenprodukten. In der Lebensmittelindustrie müssen Rohstoffe wie Fruchtkonzentrate oder Milchpulver innerhalb definierter Zeiträume verarbeitet werden, um Qualität und Sicherheit zu gewährleisten. Eine präzise Chargen- und Lagerortplanung ist hier essenziell. Was in derLebensmittefertigung klassischerweise als MHD bezeichnet wird, kann in anderen industriellen Kontexten bspw. auch\“Shelf Life\“,\“Out Time\“,\“Open Time\“oder\“Moisture Sensitivity Level\“(MSL) heißen.

In Branchen wie Luft- und Raumfahrt und Automobilindustrie müssen empfindliche Materialien wie vorgeharzte Faserverbund-, Kleb- oder Dichtstoffe, Lacke oder Batteriezellen unter definierten Bedingungen und innerhalb enger Zeitfenster verarbeitet werden, da sie schnell an Qualität oder Verarbeitbarkeit verlieren. In der Elektronikfertigung sind Lötpasten, Underfills und feuchtigkeitsempfindliche Bauteile zeitkritisch und müssen fristgerecht verarbeitet oder getrocknet werden. Auch im Maschinenbau und der Medizintechnik ist die zeitgerechte Bereitstellung von Schmierstoffen, Dichtungen oder sterilen Komponenten entscheidend für Qualitätund Sicherheit.

Chargenmanagement: Rückverfolgbarkeit und Haltbarkeit vereint

Das neue Chargenmanagement in GANTTPLAN erlaubt eine präzise Nachverfolgung von Materialien mit unterschiedlichen Eigenschaften – etwa Qualitätsstufen, chemischen Zusammensetzungen oder eben Haltbarkeiten. Chargeninformationen fließen direkt in die Materialbeziehungen der Planung ein und bilden die Grundlage für Szenarien, die auch Merkmalewie Mindesthaltbarkeit oder Verarbeitungsfenster berücksichtigen. Damit wird die Feinplanung nicht nur intelligenter, sondern auch sicherer – insbesondere bei zeitkritischen Materialien.

Lagerorte im Kontext der Haltbarkeit

Auch die Lagerortfunktion spielt eine zentrale Rolle im Zusammenspiel mit MHDs: Materialien mit begrenzter Verwendbarkeit müssen nicht nur rechtzeitig, sondern auch aus dem richtigen Lager bereitgestellt werden. GANTTPLAN erkennt automatisch priorisierte Lagerorte, berücksichtigt Transportzeiten und -kosten und weist Materialien entsprechend zu. Wird ein Fertigungsschritt an einem alternativen Arbeitsplatz ausgeführt, passt sich das bereitstellende Lager dynamisch an – und stellt sicher, dass die Haltbarkeit nicht durch unnötige Verzögerungen gefährdet wird.

\“Mit den neuen Features unseres APS erweitern wir die Feinplanung entscheidend: Materialverfügbarkeit wird nicht mehr nur als\“vorhanden oder nicht vorhanden\“betrachtet, sondern kontextabhängig – im Zusammenspiel von Ort, Qualität und Zeit. Das hilft, zu verstehen, woher das Material kommt, wie es beschaffen ist und wie lange es noch hält. Damit entsteht eine realitätsnahe, ressourcenschonende Produktionsplanung\“, erklärt Heike Wilson, Geschäftsführerin der DUALIS GmbH IT Solution.

Categories: Allgemein

No Responses Yet

You must be logged in to post a comment.